Conquista perfeita

O

Oconjunto do piso convida para dançar. Na estação 1.810 da nova seção de carroceria da fábrica da

Há pouco ele era um aglomerado de chapas de alumínio e aço soltas, trazidas ao centro logístico das carrocerias. A partir daqui, elas vão às unidades de produção em Tuggers, em sincronia perfeita com os ciclos de produção. Unidades essas montadas em tempo recorde. Em menos de 26 meses foram construídas as seções de carroceria e de pintura, a de montagem também foi reconstruída pela

Enquanto isso, o primeiro dos três robôs deixou de lado suas pinças de solda e apanhou uma garra de manuseio, com a qual levanta o piso do

Esse processo tem início na fábrica da Volkswagen em Bratislava, Eslováquia. É lá, na maior prensa do Grupo VW, que o capô do

De volta a Leipzig. A última estação da seção de carroceria, o acabamento. Dois montadores de carroceria controlam as superfícies e os componentes. “A geometria do carro tem que ser correta para tudo se alinhar perfeitamente na montagem”, explica Riediger. Daqui as carrocerias vão para a pintura.

Centro de Mídia

A fábrica de Leipzig combina uma fabricação em série altamente moderna com a exclusividade do trabalho manual. Palavra-chave: personalização. “Por exemplo, pintamos qualquer cor que o cliente deseje”, diz Roland Töpfer, Diretor de Pintura, completando: “Para isso, temos a abreviatura ‘Sofa’.” Em alemão, ela representa o Sistema de Cores Especiais. Com ele é possível fornecer quantidades de material de pintura para cada carro e, se necessário, trocar a cor em cada uma das operações.

Mas antes de tudo, o programa prevê o ‘mergulho’. No pré-tratamento da pintura eletroforética catódica (KTL), a carroceria é desengordurada e limpa. A fim de alcançar todas suas cavidades, o

Estando os cordões de solda e os flanges – os pontos de contato – selados e a proteção do fundo do chassi aplicada, é hora de colorir. Filler, verniz de base, verniz transparente. Nessa ordem o

A fábrica da

Além disso, o túnel Ergo Lux, um tubo de luz equipado com módulos LED econômicos, combina com esse conceito. Sob a luz estruturada de grande uniformidade pode-se controlar perfeitamente a pintura: dois funcionários examinam um capô com olhar concentrado e com a mão – sem luvas – deslizam suavemente sobre ele. Só assim pode-se sentir os desníveis, e em seguida poli-los. Agora o

Em primeiro lugar, é a leveza em tom lúdico que chama a atenção. Carros passam levitando em suportes pênseis rotatórios ou vagueiam na mesa elevadora de um ciclo de produção para outro. Tuggers passam, abastecem as linhas de montagem com material. Uma harmonia sincronizada com precisão que parece atender a ordens de outras esferas. Por trás disso se esconde a teoria do Pearl Chain: um processo logístico sem armazenagem, no qual as peças chegam à linha de produção “just in time, just in sequence”, ou seja, na hora e na ordem certas. Mas não é apenas o sistema, os próprios funcionários também irradiam essa leveza. Com a ampliação da fábrica foram contratados 1.500 funcionários. Qualificados individualmente integrados à equipe. “Trabalhar para a

Na montagem, 225 ciclos aguardam pelo

Antes da linha do fundo do piso, a carroceria sai da mesa de elevação e vai para o suporte pênsil, “para dar mais ergonomia ao trabalho no fundo do piso”, explica o Gerente de Montagem, Martin Kahmeyer. Um princípio do sistema de produção da

O

Enquanto a carroceria paira no suporte pênsil, o chassi e a técnica de propulsão aproximam-se do dia de núpcias, sobre um sistema de transporte sem condutor. A festa de casamento é completamente automatizada. Seus padrinhos são os funcionários de uma estação posterior, que parafusam os amortecedores aos suportes destinados para isso. Fazem parte do enxoval um tanque cheio de combustível, fluidos de freio e refrigeração, bem como óleo para motor. Ao final da linha mista, o

Texto Thorsten Schönfeld

Fotos Stefan Warter

Para a produção do

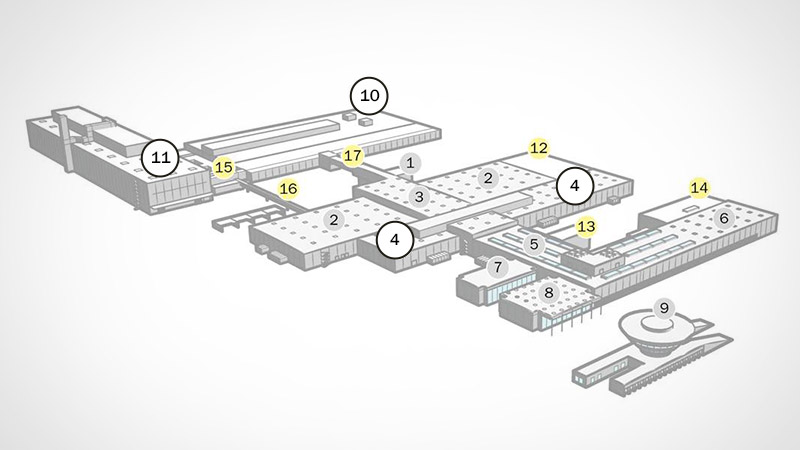

FÁBRICA ORIGINAL

1 Estação de abastecimento

2 Centro logístico

3 Módulo de desacoplamento

4 Linha de montagem

5 Montagem final

6 Centro piloto e de análise

7 Gastronomia (Cantina)

8 Centro de integração

9 Central de Atendimento ao Cliente

NOVAS ÁREAS DA FÁBRICA

10 Seção de carroceria

11 Seção de pintura

12 Centro logístico ampliado

13 Nova pré-montagem de motores

14 Nova linha de acabamento

15 Centro de integração Oeste

16 Ponte para pedestres

17 Ponte da carroceria

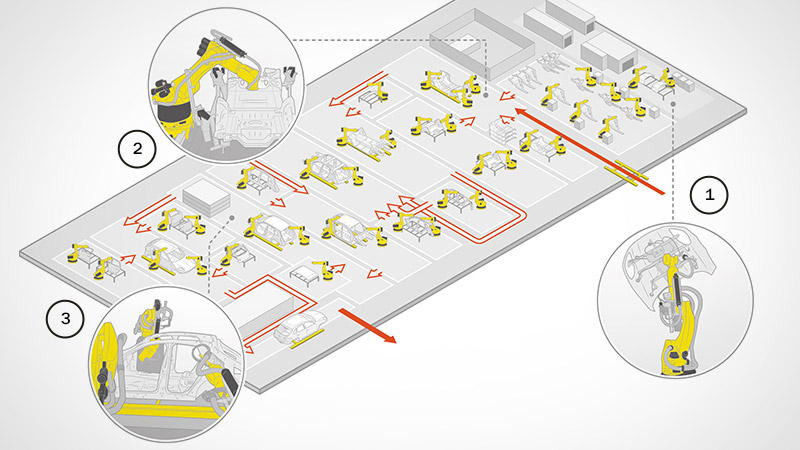

Seção de carroceria

1 Montagem do capô

Uma obra-prima da técnica de produção é o capô de alumínio do

2 Conjunto do piso

A maternidade do

3 Estrutura

Primeiro vem o piso, depois a estrutura. Neste local, o piso é completado com os componentes laterais e o teto

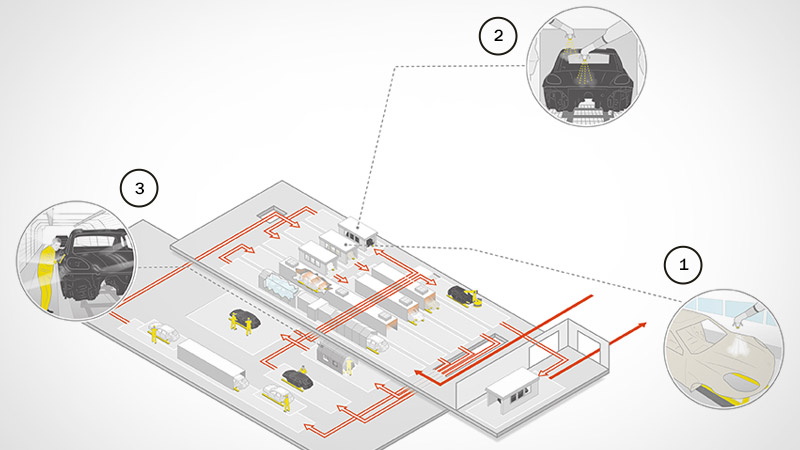

Seção de pintura

1 O Filler

A primeira camada de pintura é o Filler, também chamado de fundo. Disponível em três cores (Branco, Antracito e Azul claro). A escolha depende da cor do verniz transparente posterior

2 Verniz de base e verniz transparente

Depois do Filler vem o verniz de base em uma das onze cores de série do

3 Túnel Ergo Lux

No controle da pintura, todos os

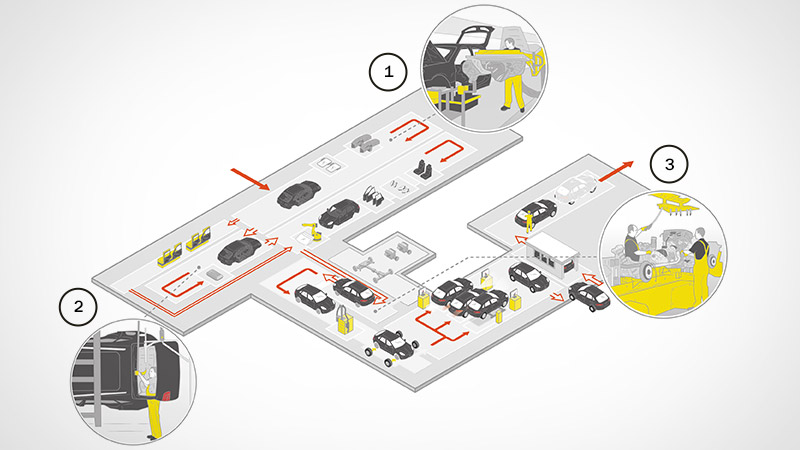

Montagem

1 Montagem do cockpit

Nesse ciclo, um dos maiores módulos completos é instalado no automóvel: o cockpit. Os montadores executam esse trabalho de precisão com um instrumento de manobra no qual o cockpit é dirigido e introduzido no automóvel

2 Suporte pênsil giratório

No final da linha de interior, os automóveis vão da mesa de elevação para o suporte pênsil giratório, a fim de tornar mais ergonômico o trabalho no fundo e em partes de difícil manuseio

3 Casamento

Aqui o chassi completo, técnica de propulsão com motor e embreagem, e a estrutura completa são fixados com parafusos